از قالب سازی پلاستیک برای تولید انواع قطعات پلاستیکی استفاده می شود. این قطعات می توانند شامل هر چیزی باشند از قطعات پلاستیک به کار رفته در خودرو گرفته تا اسباب بازی های پلاستیکی. استفاده از قالب سازی پلاستیک به دلیل سرعت و کیفیت بالا در تولید، مورد توجه تولیدکنندگان قرار گرفته است.

مزایای قالب پلاستیکی

- قیمت پایین تولید

- کم بودن ضایعات

- کنترل ضخامت قطعات

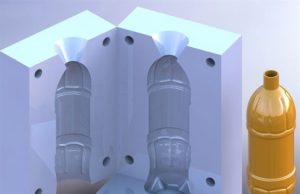

قالب تزریق پلاستیک

در روش تزریق پلاستیک، ابتدا مواد اولیه که معمولا به شکل گرانوا اند، وارد قیف دستگاه شده و سپس با فشار و دمای زیاد به شکل مذاب در می آیند. در مراحل بعدی این مواد به داخل قالب بسته شده با گیره تزریق شده و سپس خنک شده و در آخر نیز با بیرون پرت می شوند. این روش به دلیل سرعت بالای تولید و همچنین قیمت مناسب محبوبیت بسیاری دارد.

قالب فشار اکستروژن

در این روش از فشار گاز اکستروژن برای تزریق مواد مذاب به داخل قالب استفاده می شود. روش فشاری بسیار سریع است و شاید به همین دلیل است که برای ساخت قطعات ظریف پیشنهاد نمی شود.

قالب ضربه ای تزریقی

در روش ضربه ای پلاستیک مذاب به کمک لوله پاریسون وارد قالب شده و سپس شکل می گیرد. در این روش نیز بعد از خنک شدن، قطعه از قالب خارج می شود.

قالب پرسی

قالب های پرسی بسیار مناسب برای تولید انواع قطعات پلاستیکی اند. با کمک این روش می توان به راحتی به قطعه فرم داد و یا آن را خم کرد؛ بنابراین، باید حتما از مواد قابل انعطافی چون پلاستیک و سیلیکون استفاده کرد.

قالب سازی باد

در این روش به کمک باد به قطعه شکل می دهند. فرآیند کار به این شکل است که لوله ای به توده پلاستیک متصل است. این لوله برای عبور جریان شدید باد طراحی شده است. توده پلاستیک متصل به انتهای لوله با کمک جریان باد به اشکال مختلفی تبدیل می شود. این نوع قالب گیری شبیه به هنر شیشه گری فوتی است. بعد از اینکه قالب با فشار باد پر شد، زمانی برای خنک شدن به آن داده می شود؛ سپس قالب دو تکه از هم جدا شده و قطعه آزاد می شود.

قالب دورانی

نام قالب گیری دورانی را روتو نیز می نامند. در این روش، حرکت های دورانی و حرارت بالا نقش اساسی در پخش مواد در داخل قالب دارند. اگر تصور می کنید که در این روش نیز موا مذاب مانند روش تزریقی به داخل قالب ریخته می شود باید گفت که خیر این گونه نیست و فرایند ساخت در اینجا متفاوت است. به این شکل که ابتدا مقداری پودر پلیمر به داخل قالب ریخته شده و سپس این حرارت بالای و حرکت است که گرد پلیمر را به قطعه مبدل می کند.

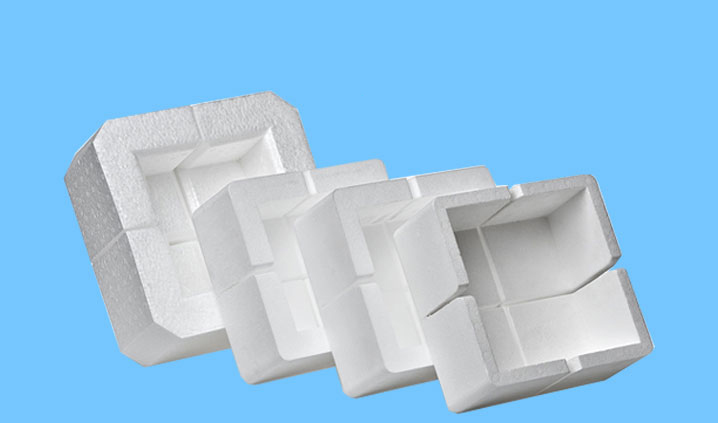

نکات مهم در ساخت قالب یونولیت:

1- استفاده از آلیاژ مناسب آلومینیوم

استفاده از آلیاژ پایین در قالب سازی شاید باعث ارزان تر شدن تولید قالب شود اما در مدت زمان استفاده باعث خرابی های زودهنگام، کنده شدن تکه ای قالب در سطح کار، شکستن پوسته و یا لایه های نازک قالب و.. میگردد.

بعضا دیده شده در قالب تکه های آهن نیز استفاده میکنند که باعث کثیفی و خرابی یونولیت میگردد.

2- تجربه قالب ساز و آگاه بودن به قلق های ساخت قالب یونولیت

تجربه قالب ساز: یک قالبساز حرفه ای به نکات بسیار مهمی در ساخت قالب دقت میکند که هم باعث ارزان تر شدن و مصرف پایین تر آلمینیوم و هم باعث سبک تر شدن و تولید بیشتر یونولیت می شود.

در این 8 سال تجربه کاری بسیار دیده شده مشتریان قالب هایی برای تولید آورده اند که به دست افراد تازه کار و یا قالب ساز های پلاستیک ساخته شده که متاسفانه از آلیاژ بسیار خالص ( که در کار یونولیت نیاز به این خلوص نیست ) استفاده شده که بسیار قیمت را افزایش داده و یا به نکات ریز ساخت قالب اهمیت نداده و باعث پایین آمدن تولید، مشکلات در حین تولید، پرتی بخار فراوان و… شده اند.

3- طراحی مناسب و حرفه ای قالب

شاید در نگاه اول باعث بالا رفتن هزینه ساخت قالب شود اما به شکیل بودن یونولیت و سبک شدن آن منجر می شود .اکثر قالب های ساخته شده در ایران متاسفانه ظاهر بسیار ساده و وزن زیادی دارند که اکثرا بعد از تولید و بالا رفتن قیمت یونولیت دوباره پیشنهاد شرکت پردیس فوم اقدام به سبک سازی یونولیت میکنند که البته هزینه دوباره بحساب می آید.

جمع بندی

قالبسازی پلاستیک برای ساخت قطعات سیلیکونی و پلاستیکی به کار می رود. امروزه اکثر قطعاتی که در موبایل یا خودرو خود می بینید، به وسیله این صنعت قالب گیری شده اند. در میان انواع روش های تولید پلاستیک، روش تزریقی به دلیل سرعت مناسب و قیمت مناسب طرفداران بیشتری دارد اما روش های دیگری نیز برای تولید وجود دارد که نوع بادی، قالبی و فشار با گاز از این موارد است.